人工生長的藍寶石(Al2O3)優點為生產技術成熟、元件品質較好,可耐高溫、耐化學侵蝕,且其硬度高,故易於處理與清洗。其缺點如藍寶石屬絕緣體,其導電與導熱性不佳,做為LED用基板不利於LED元件散熱,另外,藍寶石硬度非常高,對於切割製程設備相對需較高投資。

人工生長的藍寶石(Al2O3)優點為生產技術成熟、元件品質較好,可耐高溫、耐化學侵蝕,且其硬度高,故易於處理與清洗。其缺點如藍寶石屬絕緣體,其導電與導熱性不佳,做為LED用基板不利於LED元件散熱,另外,藍寶石硬度非常高,對於切割製程設備相對需較高投資。

目前客戶加工時以白鋼刀寬面平貼加工物,因白鋼刀磨耗快,尺寸不好掌控,表面光滑度問題,碧威工程師到加工現場了解客戶加工方式及參數...因素,進而剖析原因,針對發現問題作了建議:

先瞭解鑽石切割線製程如何製造,鑽石選擇奈米微粒鑽石,鑽石經過酸洗鍍鎳,再經過化學鍍液附著再彈簧鋼絲線上,再把鑽石切割線放在橡膠圓柱v型溝內,因橡膠有彈簧性質可增加磨差力,但是橡膠軟性無法成受鑽石切割線銳利磨差能力,所以外層再附著氧化鋁、二氧化矽等耐磨材料。

刀具如何選擇要分為粗加工與精加工

粗加工:

選擇普通碳鋼熱處理到HRC65以上材料做成刀具,因橡膠表面有耐磨材質,容易造成刀具破損,所以便宜刀具降低成本為主要課題,然後再針對刀具如何降低磨耗及刀刃散熱等問題做改善,降低刀刃散熱與磨損分面可加裝油霧渦流管槍來加強散熱與降低磨損,亦可增加表面細膩,渦流管槍可調整冷風溫度改變橡膠特性,刀刃因橡膠改變材料性質,使刀刃磨損散熱改變後容易加工。

精加工:

應選擇高速cnc車銑複合加工機-尺寸控制精準,刀具選擇應該以PCD鑽石刀具為主,因PCD材料刀具高硬度高密度特性,使用再橡膠切割有如神兵力器。

白鋼刀(1cm X 1cm)及替換式刀片及刀架

為加工物,表層為切割晶片的砂漿(二氧化矽)底部為像膠 硬度HRC大約在90度

There are higher requirements and more difficulties for many hardened molds. Hence general carbide cutters cannot reach such request of accuracy. Therefore, it should pay more attention to selection of cutting tools for hardened material.

Since hardening material which HRC is above 50, with higher hardness, the carbide cutter is difficult to meet the processing requirements, it will cause badly wear even break after CNC machining for about ten minutes. General carbide cutters cannot reach the request accuracy because the hardened mold is with higher requirement and difficulty.

Good carbide cutters with high rigidity of the tool body and new type coating may get high efficiency, precision, and longer tool life. From pre-hardened steel to hardened steel, during high-speed, and high efficient processing; from rough to high precision machining, to achieve a long life; high precision; high quality processing makes it is easier to proceed high-speed and high rigid machining.

Article reference source : NewMaker

Bewise Inc., being a professional manufacturer of various cutting tools, is endeavoring to make excellent products. We are very experienced in custom-made tools, and good at solving customers’ problems when they meet difficulties and troubles. Through everlasting research and practices, we understand thoroughly about different materials of cutters and cutting tools.

BW's popular products for tool series including circular saw, carbide cutting tool, saw blade, wood saw blade, special tool,side milling cutter, …etc; For machines we have spiral tube cooler, cutter grinder, and the latest design and advanced powder forming machine / pelletizer. Bewise is a superior manufacturer and supplier of cutter production and machinery industry.

This type of CBN cutter is specialized for grinding glass parts. The controller should have pecking function to avoid bad chip removal, which is related to CBN particles since the particle size is in proportion to the roughness of surface. We should say 「grinding glass」 instead of 「cutting glass.」The spindle deflection will influence the grinding accuracy. Grinding is based on the consideration of smoothness, flatness, and parallelism. Press the surface of glass slowly and grind it by using abrasive. It is hard to control the smoothness, flatness, and parallelism under speedy cutting.

萬用油芯拆裝扳手(板手)-詳細介紹PDF檔 點擊閱覽

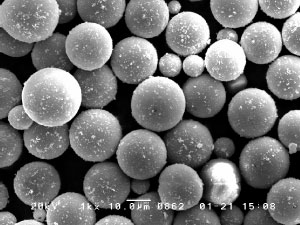

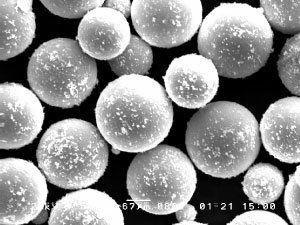

奈米高分子核殼複合粒子為一種分散材料尺寸小於1奈米的無機物補強高分子性質的複合核殼粒子,由於大的無機材料分散相表面積和高分子複合粒子間有強烈的吸引力,使得此種高分子複合粒子比原始高分子在剛性性質上大幅提昇,體阻氣性、熱膨脹係數下降,且較耐溶劑腐蝕與其他材料結合性高,粒子分層性高等優越特性。由於它有上述的優異性,所以可以被廣泛的應用在一般民生工業上,如資電器材、汽車零組件、絕緣性高、耐油性材料與耐磨耗材料;在纖工業上,如工業刷毛、濾布、繩索,具有提昇剛性、強度、耐溫、防導電性、熱性;在包裝材料上應用,如保鮮膜、生鮮食品包裝,充分利用奈米材料耐熱性、防氧化化阻性透明特性等;在塗布工業,材料耐黃變、高附著性、防蝕、、防日曬高、防鏽性高、電著塗料均是未來奈米阻絕性之最佳應用、生醫科技可應用在表面清潔、防臭防腐處理。

導電粒子主要中心物質為熱固型或熱塑型高分子材質,並且在中心粒子之表面進行表面處理與附著奈米金屬材料,以利表面金屬化或稀有元素之步驟製程奈米核殼粒子。粒徑可製成0.5~4μm也可製程導體與非導體、研磨粒子等相關應用。

Keyword:奈米導電粒子、奈米核殼粒子、奈米鍍金粒子、奈米鍍銀粒子、奈米鍍鎳粒子、奈米壓克力粒子、微小粒子、奈米粒子、奈米石墨粒子、氧化物粒子、半導體微小粉末、高分子導電複合粒子材料、奈米導電黏著劑、金屬粒子、奈米研磨球。

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

端銑刀為目前最常見切削刀具,在高速切削加工上,有切除的效率高及效果好等優點,因銑刀種類繁多,切削加工時,要如何選用適用銑刀才能事半功倍,是需要多了解銑刀、材質、加工方式、加工機台、加工工件本身及銑削原理…,才能更有利於選擇適用的刀具!

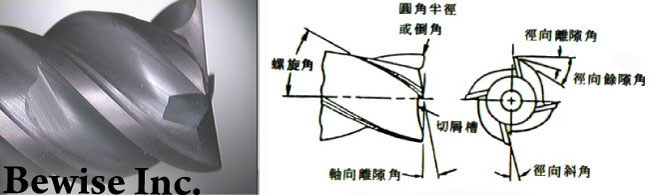

要選擇適用刀具,第一基本入門當然就從認識鎢鋼銑刀本身的各部位及部位功能~

直徑為端銑刀在的週邊上相對的兩刃間通過軸心的距離。平銑刀或成型銑刀

螺旋角為刀刃的切線與銑刀軸線的交角,端銑刀周邊切刃通常有螺旋線,這可使切削有更穩定作用。

| 螺旋角種類 | 螺旋角角度 | 選用適用螺旋角 |

| 直刃 | 0° | 加工精度上不會產生彎曲狀,但切削紋路不佳。主要使用於成型刃(Fromed),錐刃(Taper)修整。 |

| 弱螺旋刃 | 1-25° | 溝槽加工用端銑刀為其代表,在重式加工精度(溝槽崩潰、扭曲)時使用,與普通螺旋或強螺旋比較起來,較不常用。 |

| 普通螺旋刃 | 26°-39° | 市面上端銑刀大部分為普通螺旋,加工精度、切削波紋平衡性佳,最常用切刃。 |

| 強螺旋刃 | 40°以上 | 切削紋路佳,但變形大。又如果加大切深量時端銑刀會從刀作中拔出。 |

由刀面與刀腹相交而成,直切刀刃口則其整個長度同時做切削工作;螺旋切刃口,則其與工作接觸的距離、切削深度及刀刃的位置依螺旋角而異。端面上刃有如鑽頭作用;周邊切刃就像豎立瓶銑刀,可用於銑削平面、溝槽、輪廓…

刀面自徑向線到刃口之傾斜角。

離隙角為刀背與刃口之周邊切線間的夾角,其主要功能為避免刀背與切削面的磨擦。

餘隙角為刀背後再研磨一斜面與刃口周邊切線。

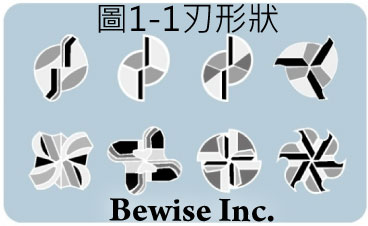

端銑刀每刃間通常等長,銑刀有一體成型、焊接式、焊刃式(軟焊式)、嵌刃式、捨棄式。端銑刀刃數有2刃、3刃、4刃及6刃(如圖1-1~1-4),通常2刃銑刀可以像鑽頭直接對工件做鑽孔加工,當鑽孔深度不超過銑刀半徑時,就可以利用圓周面刀刃直接銑削溝槽。因4刃端面上有中心孔,不能以端面刃直接鑽孔,只能用圓周刃做工件邊銑削動作。

一刃齒與次一刃齒面的間隔為切屑槽。為收容切刃從切入被切削材終了為止所產生切屑的空間(Space)。刃數較少切屑槽大,則排屑佳,若切削時發生震動動,就要更換刃數多支銑刀,通常重切削銑刀刃就是刃數較少切屑槽大;而輕切削銑刀則反之。

| 刃數與切屑槽特徵 | ||||

| 端銑刀 | 2刃 | 3刃 | 4刃 | |

| 特徵 | 優點 | 切屑排出性好 縱向加工容易 |

切屑排出性好 縱向進給容易 |

強度強 |

| 缺點 | 強度弱 | 外徑不易量測 | 切屑排出性差 | |

| 用途 | 溝、側面切削、鑽孔加工等。 | 溝、側面切削、重切削、精加工切削。 | 淺溝、側面切削、精加工切削。 | |

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

此案例為碧威協助一石材加工客戶測試研磨石材,市面氧化矽拋光液產品甚多,此客戶也嘗試過多家拋光液,但研磨後表面光澤度都達不了客戶要求,客戶要求研磨後表面光澤度需達90以上的二氧化矽(二氧化硅)拋光液,碧威所生產氧化矽拋光液廣泛用於精密光學器件、藍寶石片…精密拋光為多,而未嘗試過石材研磨拋光,故碧威工程師特地前往與客戶接觸了解加工需求後並協助,在此案例碧威所提供的鹼性二氧化矽拋光液是以高純矽粉為原料,在催化劑作用下,通過熱水解的方法生產。廣泛用於奈米級的化學機械拋光...

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

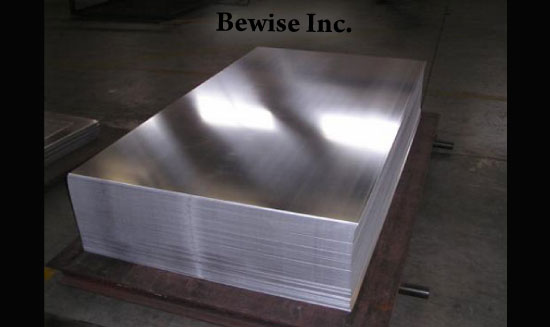

刀具切割-單刃銑刀鋁板切割應用案例

碧威工程師深入再了解客戶使用狀況及刀具狀況,發現客戶加工操作時,切割深度過深,以至於排屑溝槽累積鋁屑過多無法順利排屑而造成加工工件毛邊,甚至斷刀情形。工廠加工為求速度,而忽略切割深度問題,然而卻易造成刀具損耗及工件NG,因而間接增長工件加工時數,反而得不償失,這也是我們一直以來在跟客戶溝通建立的觀念,使用刀具一定要掌握兩大要點—“刀具選擇要正確及刀具使用方式要正確”,加工效率效益自然就會提升。

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

Indium tin oxide (ITO, or tin-doped indium oxide) is a solid solution of indium(III) oxide (In2O3) and tin(IV) oxide (SnO2), typically 90% In2O3, 10% SnO2 by weight. It is transparent and colorless in thin layers while in bulk form it is yellowish to grey. In the infrared region of the spectrum it is a metal-like mirror.

Indium tin oxide is one of the most widely used transparent conducting oxides because of its two chief properties, its electrical conductivity and optical transparency, as well as the ease with which it can be deposited as a thin film. As with all transparent conducting films, a compromise must be made between conductivity and transparency, since increasing the thickness and increasing the concentration of charge carriers will increase the material's conductivity, but decrease its transparency.

Thin films of indium tin oxide are most commonly deposited on surfaces by electron beam evaporation, physical vapor deposition, or a range of sputter deposition techniques.

Common uses

ITO is mainly used to make transparent conductive coatings for liquid crystal displays, flat panel displays, plasma displays, touch panels, electronic ink applications, organic light-emitting diodes, solar cells, antistatic coatings and EMI shieldings. In organic light-emitting diodes, ITO is used as the anode (hole injection layer).

ITO has been used as a conductive material in the plastic electroluminescent lamp of toy Star Wars type lightsabers.[1]

ITO is also used for various optical coatings, most notably infrared-reflecting coatings (hot mirrors) for architectural, automotive, and sodium vapor lamp glasses. Other uses include gas sensors, antireflection coatings, electrowetting on dielectrics, and Bragg reflectors for VCSEL lasers.

ITO was used as a sensor coating in the later Kodak DCS cameras, starting with the Kodak DCS 520, as a means of increasing blue channel response.[2] It is reportedly used as a sensor coating in the Canon 400D/XTi and Sony Alpha DSLR-A100[citation needed].

ITO thin film strain gauges can operate at temperatures up to 1400 °C and can be used in harsh environments, e.g. gas turbines, jet engines, and rocket engines.[3]

[edit] Material and spectral properties

ITO is a heavily-doped n-type semiconductor with a large bandgap. Because of the bandgap, it is mostly transparent in the visible part of the spectrum. In the ultraviolet, it is opaque because of band-to-band absorption (a UV photon can excite an electron from the valence band to the conduction band). In the near infrared, it also opaque, because of free carrier absorption (an infrared photon can excite an electron from near the bottom of the conduction band to higher within the conduction band).

Alternatives

This section needs additional citations for verification. Please help improve this article by adding citations to reliable sources. Unsourced material may be challenged and removed. (April 2011)

Because of high cost and limited supply of indium, the fragility and lack of flexibility of ITO layers, and the costly layer deposition requiring vacuum, alternatives are being sought. Carbon nanotube conductive coatings are a prospective replacement.[4][5] As another carbon-based alternative, films of graphene are flexible and have been shown to allow 90% transparency with a lower electrical resistance than standard ITO.[6] Thin metal films are also seen as a potential replacement material. Inherently conductive polymers (ICPs) are also being developed for some ITO applications. Typically the conductivity is lower for conducting polymers, such as polyaniline and PEDOT:PSS, than inorganic materials, but they are more flexible, less expensive and more environmentally friendly in processing and manufacture. Other, inorganic alternatives include aluminium, gallium or indium—doped zinc oxide (AZO, GZO or IZO).

[edit] Constraints and trade-offs

This section does not cite any references or sources. Please help improve this section by adding citations to reliable sources. Unsourced material may be challenged and removed. (April 2011)

The main concern about ITO is the cost. ITO can be priced at several times that of aluminium zinc oxide (AZO). AZO is a common choice of transparent conducting oxide (TCO) because of cost and relatively good optical transmission performance in the solar spectrum. However, ITO does consistently defeat AZO in almost every performance category including chemical resistance to moisture. ITO is not affected by moisture and it can survive in a CIGS cell for 25–30 years on a rooftop. While the sputtering target or evaporative material that is used to deposit the ITO is significantly more costly than AZO, consider that the amount of material placed on each cell is quite small. Therefore the cost penalty per cell is quite small too.

[edit] Benefits

Surface morphology changes in Al:ZnO and i-/Al:ZnO upon dump heat (DH) exposure (optical interferometry)[7]

The primary advantage of ITO compared to AZO as a transparent conductor for LCDs is that ITO can be precisely etched into fine patterns.[8] AZO cannot be etched as precisely: It is so sensitive to acid that it tends to get over-etched by an acid treatment.[8]

Another benefit of ITO compared to AZO is that if moisture does penetrate, ITO will degrade less than AZO.[7]

[edit] Research examples

ITO can be used in nanotechnology to provide a path to a new generation of solar cells. Solar cells made with these devices have the potential to provide low-cost, ultra-lightweight, and flexible cells with a wide range of applications. Because of the nanoscale dimensions of the nanorods, quantum-size effects influence their optical properties. By tailoring the size of the rods, they can be made to absorb light within a specific narrow band of colors. By stacking several cells with different sized rods, a broad range of wavelengths across the solar spectrum can be collected and converted to energy. Moreover, the nanoscale volume of the rods leads to a significant reduction in the amount of semiconductor material needed compared to a conventional cell.[9]

引用出處:

http://en.wikipedia.org/wiki/Indium_tin_oxide

氧化銦錫 (ITO,或者摻錫氧化銦)是一種銦(III族)氧化物 (In2O3) and 錫(IV族)氧化物 (SnO2)的混合物,通常質量比為90% In2O3,10% SnO2。它在薄膜狀時,為透明無色。在塊狀態時,它呈黃偏灰色。

氧化銦錫主要的特性是其電學傳導和光學透明的組合。然而,薄膜沉積中需要作出妥協,因為高濃度電荷載流子將會增加材料的電導率,但會降低它的透明度。

氧化銦錫薄膜最通常是用電子束蒸發、物理氣相沉積、或者一些濺射沉積技術的方法沉積到表面。

因為銦的價格高昂和供應受限、ITO層的脆弱和柔韌性的缺乏、以及昂貴的層沉積要求真空,其它取代物正被設法尋找。碳奈米管導電鍍膜是一種有前景的替代品。這類鍍膜正在被Eikos發展成為廉價、力學上更為健壯的ITO替代品。PEDOT和PEDOT:PSS已經被愛克發和H.C. Starck製造出來.PEDOT:PSS層已經進入應用階段(但它也有當暴露與紫外輻射下時它會降解以及一些其他的缺點)。別的可能性包括諸如鋁-參雜的鋅氧化物。

使用

ITO主要用於製作液晶顯示器、平板顯示器、電漿顯示器、觸摸屏、電子紙等應用、有機發光二極體、以及太陽能電池、和抗靜電鍍膜還有EMI屏蔽的透明傳導鍍膜。

ITO也被用於各種光學鍍膜,最值得注意的有建築學中紅外線-反射鍍膜(熱鏡)、汽車、還有鈉蒸汽燈玻璃等。別的應用包括氣體感測器、抗反射膜、和用於VCSEL雷射器的布拉格反射器。

ITO薄膜應力規可以在高於1400 °C及嚴酷的環境中使用,例如氣體渦輪、噴氣引擎、還有火箭引擎

物態 固體 熔點 1800-2200 K (1500-1900 °C) 密度 7120-7160 kg/m3 at 293 K 顏色 (粉末狀) 淺黃到綠黃色,取決於SnO2濃度 值隨成分改變.

引用出處:

http://zh.wikipedia.org/wiki/%E6%B0%A7%E5%8C%96%E9%93%9F%E9%94%A1

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

文章參考來源 - 中國木材網

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分 豐富,並擅於幫助客戶解決各式各樣之刀 具切削面臨之問題,對各種刀具材質 切削刀具鍍模都非常瞭解透 徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

繼上一篇介紹銑刀的選用後,這篇要繼續介紹以銑刀之外型與用途分類。

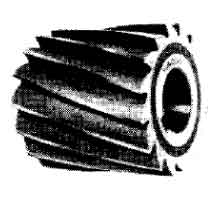

在圓筒形的圓周上製出切削刃,以用來銑切工件的水平面者,稱為平銑刀。下圖a之銑刀的切削刃與軸線平行者適用於輕銑削用,因銑削時切屑會全部進入切屑槽內,使銑刀跳動,故不適於重切削。(b)圖與(c)圖之切削刃為螺旋形,銑削時可有一個以上的切刃同時與工作面接觸,切削狀況較穩定。(b)圖之螺旋角較大,對切屑有較佳的剪斷作用,可減少銑切時震動,產生較光滑的平面,故可用在粗重切削或硬材料之切削。(c)圖之螺旋角較小,適於作中切削量的銑切或精光工作表面用。

| (a)輕型平銑刀 | (b)重切削用平銑刀 | (c)精切削用平銑刀 |

|

|

|

側銑刀因其側面也有切刃而得名,依刀刃分佈的情形可分為平面側銑刀、半側銑刀、交錯刀刃側銑刀及聯鎖側銑刀四種,如下圖所示。

平面側銑刀(如下圖(a)所示)在圓周上及兩側均有刀刃,可用於銑槽、銑平面及騎銑。

半側銑刀(如下圖(b)所示)在圓周上及單側上佈有刀刃,用於重銑削端面。側面的刀刃可在左側或右側,故若以左右側銑刀各一,中間裝置一平銑刀,則可作排銑工作。

若切刃在兩側面上依次交錯出現,螺旋角亦相對交錯者稱交錯刀刃側銑刀(如下圖(c)所示),可使銑削力降低,震動減少,常用於溝槽之高速及深進刀銑切。

如下圖(d)所示為聯鎖側銑刀,係將左、右側銑刀合併成一體,圓周上的刀刃斜角亦相對,則使軸向推力相互抵消,可作正確的溝槽銑削工作。

| (a)平面 | (b)半側銑刀 | (c)交錯側銑刀 | (d)聯鎖側銑刀 |

|

|

|

|

切刃既不平行亦不垂直於銑刀軸之銑刀稱為角銑刀。可分為單側角銑刀及雙側角銑刀,如下圖所示,用於銑削角面,如V 形溝槽、鋸齒狀、斜面及鉸刀刃齒等。

單側角銑刀之切刃在圓錐面上,平面上可以有切刃或無切刃,亦可在左側或右側(如下圖a所示)。平面與錐面所成的角度即為銑刀稱呼角度,如45°、50°、60°、70°、80°等。

雙側角銑刀之切刃在兩相交的錐面上,兩側之角度可以相等或不相等(如下圖(b)所示)。如兩邊角度相等則以夾角大小稱呼之,如45 ° 、60 ° 、或90° 等,如兩邊角度不相等則以各角度大小稱呼之,如12 ° 〜53 ° 、120 ° 〜58 °、12 ° 〜63 °、120 ° 〜68 ° 、或12°〜730°等。

| (a)單側角銑刀 | (b)雙側角銑刀 |

|

|

用於銑切狹槽或切割金屬之銑刀稱切割銑刀,如下圖所示:

依銑刀切刃外型,銑出與其相反形狀之工件,適合於大量生產用,下圖所示者為三種常用之型銑刀,即銑削半圓凹面的凸面銑刀(convex milling cutter,下圖(a)所示)、銑削半圓凸面的凹銑刀(concave milling cutter,如下圖(b)所示)及銑削齒輪用的齒輪型銑刀(如下圖(c)所示)。

| (a)凸面型銑刀 | (b)凹面型銑刀 | (c)齒輪型銑刀 |

|

|

|

端銑刀的端面及周邊上均有切刃,端面上的切刃作用有如鑽頭,周邊之切刃有如豎立的平銑刀,故端銑刀可用於銑削平面、溝槽、輪廓等。

如下圖(a)所示為直柄端銑刀,通常使用彈簧筒夾夾持(如下圖(c)所示)。下圖(b)所示為錐柄端銑刀,有標準的(NC)或白氏(B & S)標準等視其尺寸大小可直接套於銑床主軸孔或刀軸孔。套殼端銑刀形狀與側銑刀類似,其外徑一般為50mm 以上,需使用刀柄安裝(如下圖(d)所示)。

| (a)直柄端銑刀 | (b)錐柄端銑刀 | (c)端銑刀夾頭 | (d)套殼銑刀刀軸 |

|

|

|

|

端銑刀周邊切刃通常具有螺旋線,可使切削較穩定。其切刃數可有二、三、四、六切刃等形式,二切刃銑刀之兩溝槽在端面相交成兩切刃口通過中心線(如下圖左所示),使端銑刀猶如鑽頭可直接對工件鑽孔。當鑽孔深度不超過銑刀半徑時,就可利用圓周面之刀齒直接銑溝槽。四刃端銑刀之端面有中心孔(如下圖右所示),不能以端面之切齒直接鑽孔,只能利用圓周之刃齒從工件邊銑削。

兩側面及圓周面均有刀齒,並具有標準錐柄可套入接頭再裝入主軸。以端銑刀或側銑刀在工件上銑削一垂直狹槽後,再用T 型槽銑刀在底部銑創較寬的水平槽,即成為T 型槽(如下圖所示)。T 型槽銑刀刃部寬為3〜10mm,直徑為10〜50mm。

與側銑刀相似,但僅圓周面上有切刃,且具有刀柄,用於銑切工件軸上的半月型鍵座,如下圖所示。

用以加工鳩尾座及鳩尾槽的銑刀,如下圖所示。

面銑刀很像套殼端銑刀,但面銑刀外徑在150nm 以上,利用套桿裝在銑床主軸口,面銑刀用於銑平面其工作類似龍門鉋床。面銑刀圓周上刀齒作主要銑削工作,而平面上刀齒作精削修光工作。下圖(a)所示為高速度鋼刀片之面銑刀盤,下圖(b)為裝碳化鎢刀片之面銑刀盤。

| (a)高速鋼面銑刀盤 | (b)碳化鎢面銑刀盤 |

|

|

文章參考來源 - 職業訓練局

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

銑床工作必須有種類正確和刀口情形良好的銑刀相配和才能作好工作。平銑刀、側銑刀、面銑刀,成形銑刀,端銑刀、鋸割銑刀是常用的銑刀。銑刀的特色是一片銑刀上有許多刀齒,有些銑刀只有兩三條刀齒而一些有相當多的刀齒,故銑刀被稱為多刀齒刀具。

文章參考來源 - 職業訓練局

碧威為專業的刀具,銑刀,鎢鋼,切削刀具製造商,致力於製造優秀的產品,在客製化刀具方面的經驗十分豐富,並擅於幫助客戶解決各式各樣之刀具切削面臨之問題,對各種刀具材質切削刀具鍍模都非常瞭解透徹,可選用常見的鎢鋼及高速鋼或是近來詢問度極高的鑽石刀具。

碧威銑刀熱門產品為圓鋸片、鎢鋼刀、鋸片、木工鋸片、鎢鋼刀具及側銑刀。

平銑刀為臥式銑床上加工平面最常用之刀具,平銑刀為圓盤型或圓柱型,外圓周上有刀齒,用於銑削與刀軸平行之平面,平銑刀的刀刃有直刃形,與螺旋刃形,一般以螺旋刃形較常用。直齒刀刃寬度在20mm以下,因其刀刃多,切屑槽小,僅適於輕銑削及硬質材料的銑削。而刀寬超過20mm以上時通常製成螺旋齒,以降低剪切力,防止銑削時產生的震動,其刀刃數少,有較大之切屑槽,適於重銑削及軟質材料之銑削。

此類銑刀在圓周面及端面均有刀刃,用以銑削平面、端面、肩角及溝槽。端銑刀具有直柄、斜柄、直刃、螺旋刃、雙刃、多刃等不同形式。

側銑刀的外形與直刃形平面銑刀類似,除具備平銑刀的形狀和功用外,側面亦有刀刃,可同時銑削工作物的平面與側面。依刀刃形狀可分為直齒、螺旋齒及交錯齒三種形式,交錯齒側銑刀銑切時應力可相互抵銷,減少震動,銑削效率較好,適合重銑削。

面銑刀係一圓盤狀台形本體的周圍及側面具有刀刃的銑刀,此種銑刀主要銑削較大的平面,銑刀刀面寬大,銑刀本體一般以工具鋼製成,在嵌入高速鋼或碳化物刀刃。

刀具切削於車床夾爪的夾持長度計算

一般而言,當刀具加工第一工程內容包含著端面切削,外徑切削,內徑切削三種加工方式且約略為中切削~重切削時,想當然爾我們會儘量將夾持長度延長,並計算適合之壓力.

當工件只有普通的外徑加工通常不用考慮以上的問題,但是當工件需要內外徑都要加工的時候就要考慮壁厚(壓力過大會變形)

舉例來說:夾持面15mm長壓力大(大到不會造成任何夾傷)無內孔粗車的吃刀量可以以單邊4mm進給0.5mm/rev車削總長度可達150mm仍然不會成振刀

夾持長度及壓力並無公式可以對,因為要考慮的因素太多(工件形狀.吃刀量.進給….)

當壁厚單邊1mm壓力最大只能到1kg/cm平方 轉速可達800r.p.m.夾持面則需要3mm(含)以上

金屬硬材及難切削材的定義與種類

各種不同的材料要用不同的刀具材料去切削、但切削參數很多,不是光是刀具材料、性質、形狀、進給等而已。刀具商都有很多經驗與資料可供參考。但對於較少使用或在特定領域用的材料,因市場需求量較少,相對的刀具商所擁有的資料較少,加工者就更不易獲得參考資料,失敗率就會增高,就會讓人感到這種材料很難加工。

Bewise Inc. www.tool-tool.com Reference source from the internet.

我國是產鋼大國,鋼材自給率在90%左右。鋼鐵行業不僅要滿足經濟發展 對鋼材數量的需求,而且要滿足對品質、品種等的需求。影響鋼材品質和性能的重要因素之一就是鋼中夾雜物的含量,鐵水預處理和鋼水精煉技術,使煉鋼爐吃“精 料”和為下道工序提供優質鋼水的目標得以實現。鋼鐵行業應樹立全流程優化、各個工序環節均吃“精料”併為下道工序提供“精料”的理念。這是中國金屬學會副 理事長兼秘書長李文秀在不久前召開的“全國鐵水預處理技術研討會上提出的值得鋼鐵企業關注和研究的一個觀點。而在此次會議上,專家對有關爐外處理技術的發 展和優化問題的研討更引起人們的重視。

爐外處理技術是鐵水預處理和鋼水精煉技術的總稱。幾十年來,鐵水預處理和鋼水精煉技術走過了研究開 發、產業化和發展完善的道路,最終確立了其在鋼鐵生產流程優化和產品結構優化中獨特的、不可替代的地位和作用。我國爐外處理技術自20世紀90年代以來, 加快了發展步伐,並在技術上跟緊了世界發展的步伐,但還需優化。今後十年中,爐外處理技術仍將朝著高效、優質、低耗、靈活和新型的方向發展。這是中國金屬 學會副秘書長、教授級高工蘇天森在“全國鐵水預處理技術研討會”所做的題為《爐外處理技術的發展和優化》的學術報告中重點強調的內容。蘇天森就爐外處理技 術的優化和發展主要強調了以下幾個方面:

經濟有效的爐外處理技術,不僅是鋼鐵產晶最終品質保證的最重要的基礎,也是鋼鐵生產流程各個環節 穩定、順行、趨向成熟的保證

爐外處理技術,概括地講就是指在冶煉爐(高爐、轉爐、電爐、平爐)生產鐵水、鋼水的基礎上,以更加經濟、有效 的方法,改進鐵水、鋼水的物理與化學性能並使冶金流程更加協調、順暢的工藝裝備技術。它包括在高爐(或化鐵爐)出鐵槽、鐵水輸送罐、魚雷罐車、鐵水包甚至 預處理專用轉爐中,預先脫除鐵水中的硅、磷、硫,對一些特殊成分進行富集預處理,並除去這些元素與化合物高含量的爐渣;在鋼水包(有時是專用鋼水包)中, 對鋼水的溫度、成分、氣體、有害元素與夾雜進行進一步的調整、凈化,達到潔凈、均勻、穩定的目的;在中間包中促進鋼液中的氣體、夾雜上浮,穩定全澆鑄過程 的鋼水溫度(也稱中間包冶金);在結晶器中舉取鋼中夾雜,促進形核,均勻結晶等一系列的工藝技術。爐外處理技術與氧氣頂吹轉爐和頂底複合吹煉轉爐、超高功 率電爐、連鑄與近終形連鑄連軋一起,被譽為鋼鐵生產具有流程革命意義的四大技術。它們之間互相依存,相互促進,同步發展。

爐外處理技術發 展完善的主要思路和內容

爐外處理技術是提高產品品質、擴大品種不可缺少的手段,是優化冶金生產工藝流程、進一步提高生產效率、降低能耗、 降低生產成本的有力手段,是保證煉鋼、連鑄、連鑄坯熱送熱裝、直接軋製高溫連接優化的必要的工藝手段,是優化重組的鋼鐵生產工藝流程中不可替代的生產工 序。

從爐外處理技術的發展過程可以看出其發展和完善有以下四個主要特點:

一是向多功能方向發展是爐外處理技術優化的一大 特徵。這是指單一功能的爐外處理設備發展為多種處理功能的設備和將各種不同功能的裝置組合到一起建立綜合處理站兩種趨勢。這種多功能化的特點,不僅適應了 不同品種鋼生產的需要,提高了爐外處理設備的適應性,還提高了設備的利用率、作業率,縮短了流程,在生產中發揮了更加靈活、全面的作用。

二 是相關技術在滿足各種爐外處理技術客觀要求的過程中不斷得到開發和完善。主要有:各種擋渣分渣技術,如氣動擋渣器、擋渣塞、擋渣球、電爐偏心爐底出鋼、滑 動水口等,與之配套的電感型感測器、振動型感測器、遠紅外線感測器等相關技術;高壽命鋼水精煉用耐材及耐材的熱噴補技術和裝備;相關的密封技術和材料;適 用於轉爐鐵水預處理的高供氣強度底吹元件和技術;以純凈鋼爐外處理所需要的鋼水成分痕量元素分析技術為重點的先進的冶金分析技術;以爐外處理為重點的電腦 生產管理和物流控制技術等。以上這些相關技術已經變成爐外處理系統工程技術中不可分割的重要組成部分,在完善和發展中推動著爐外處理技術的進步。

三 是爐外處理技術的發展始終是為了鋼鐵生產優質高效、節能降耗的總體目標得以實現。爐外處理技術優質的特點最容易為人們所接受,高效的特點在其實現對鋼鐵生 產流程變革、大幅度提高整個生產流程的生產效率、朝緊湊化方向的發展過程中也逐漸地被人們認識。但其節能降耗的特點,至今在各個鋼鐵企業生產實踐中仍有不 同程度的差別與爭議。但毫無疑問的是,爐外處理技術在對品質和成本要求日益嚴格的鋼鐵生產發展中起到了促進優質高效、節能降耗的突出作用,並已經成為現代 鋼鐵生產水準的主要標誌。

四是爐外處理技術的發展具有不斷促進鋼鐵生產流程優化重組,不斷描吝過程自動控制和冶金效果線上監測水準的顯著 特點。例如LF鋼包精煉技術促進了超高功率電爐生產流程優化;以轉爐作為鐵水預處理最佳設備的綜合技術發展,對改變鋼鐵廠工廠設計與流程將具有良好的前 景;AOD、VOD實現了不銹鋼生產流程優質、低耗、高效化的變革等。

我國鐵水預處理比和鋼水精煉比仍很低,已影響了連鑄生產的優化和完 善,成為我國關鍵品種鋼生產的一個瓶頸

目前,我國鋼鐵行業為適應連鑄生產飛速發展和產品結構調整的要求,爐外處理技術得到了迅速發展。主 要表現有以下特點:一是鐵水預處理不但增長速度高,而且由石灰基脫硫劑佔絕對優勢朝鎂基脫硫劑迅速增加的方向發展,純鎂粉噴吹脫硫更是發展迅速。另 外,KR法在這幾年又有了新發展。預計未來幾年,鐵水預處理量將有成倍的增長。二是鋼水精煉中RH多功能真空精煉發展迅速,LF爐不但在電爐廠而且在轉爐 廠也大量採用,配套的高效精煉渣也有了很大發展。三是開發了電脈衝孕育形核、電磁冶金等中間包、結晶器冶金新技術,並加快產業化步伐。四是國內相關的鋼水 精煉技術和石灰基、鎂基鐵水脫硫技術,均具備了完全立足於國內並可積極參與國際競爭的水準。

但是,我們更應看到在爐外處理方面還存在很多 不足。如我國鐵水預處理比和鋼水精煉比仍然很低,不但與發達工業國家比差距很大,而且也與連鑄生產飛速發展的形勢很不適應,已經明顯地影響了連鑄生產的優 化和完善,已成為我國關鍵品種鋼生產的一個瓶頸。又如在我國特有的中小冶煉爐佔很大比例的條件下,中小鋼廠爐外處理的難題還沒有從根本上取得突破,還需要 深入研究開發。我們有的企業擁有的高水準的爐外處理裝備,因軟體技術的消化吸收與攻關研究和國外相比存在明顯的差距,還不能充分發揮其功能和生產效率等 等。這些都是我們應當加強優化和改進的。

爐外處理技術的發展趨勢

從功能優化、變革流程、提高效率、拓展領域等各個方面 看,爐外處理技術仍處在不斷完善與發展之中。未來十年,爐外處理技術仍將在以下幾個重點方面取得進展:

——高爐出鐵槽鐵水“三脫”或鐵水 脫硫、脫磷技術研究將有重大突破。

——以轉爐作為主要手段的全量鐵水預處理,不僅將大大提高鐵水預處理的生產效率,還將為現有冶金設備的 功能優化重組開闢新的方向。

——鋼水的中間包冶金及結晶器冶金等直接關係到鋼水凝固最後過程的精煉技術將逐漸顯示出它對最終鋼鐵產品品質 優化的重要意義。

——電磁冶金技術對爐外處理技術的發展將起到積極的推動作用。

——鋼鐵生產固體原料預處理,去除雜質的 技術研究,將對電爐生產效率和鋼水品質控制水準的提高產生重大影響。從其功能意義上看也可以納入爐外處理技術概念之中。

——中小型鋼鐵企 業爐外處理技術將會有重大突破性進展。

——配套同步發展輔助技術,包括冶煉爐準確鐘點控制技術、工序銜接技術智慧化等。

—— 無污染的處理新技術及處理過程的環保技術將迅速開發。

歡迎來到Bewise Inc.的世界,首先恭喜您來到這接受新的資訊讓產業更有競爭力,我們是提供專業刀具製造商,應對客戶高品質的刀具需求, 我們可以協助客戶滿足您對產業的不同要求,我們有能力達到非常卓越的客戶需求品質,這是現有相關技術無法比擬的,我們成功的滿足了各行各業的要求,包括:精密HSS DIN切削刀具、協助客戶設計刀具流程、DIN or JIS 鎢鋼切削刀具設計、NAS986 NAS965 NAS897 NAS937orNAS907 航太切削刀具,NAS航太刀具設計、超高硬度的切削刀具、醫療配件刀具設計、複合式再研磨機、PCD地板專用企口鑽石組合刀 具、粉末造粒成型機、主機版專用頂級電桿、PCD V-Cut刀、捨棄式圓鋸片組、粉末成型機、航空機械鉸刀、主機版專用頂級電感、’汽車業刀具設計、電子產業鑽石刀具、木工產業鑽石刀具、銑刀與切斷複合再研磨機、銑刀與鑽頭複合再研磨機、銑刀與螺絲攻複合再研磨機等等。我們的產品涵蓋了從民生 刀具到工業級的刀具設計;從微細刀具到大型刀具;從小型生產到大型量產;全自動整合;我們的技術可提供您連續生產的效能,我們整體的服務及卓越的技術,恭 迎您親自體驗!!

BW Bewise Inc. Willy Chen willy@tool-tool.com bw@tool-tool.com www.tool-tool.com skype:willy_chen_bw mobile:0937-618-190 Head &Administration Office No.13,Shiang Shang 2nd St., West Chiu Taichung,Taiwan 40356 http://www.tool-tool.com / FAX:+886 4 2471 4839 N.Branch 5F,No.460,Fu Shin North Rd.,Taipei,Taiwan S.Branch No.24,Sec.1,Chia Pu East Rd.,Taipao City,Chiayi Hsien,Taiwan

Welcome to BW tool world! We are an experienced tool maker specialized in cutting tools. We focus on what you need and endeavor to research the best cutter to satisfy users’ demand. Our customers involve wide range of industries, like mold & die, aerospace, electronic, machinery, etc. We are professional expert in cutting field. We would like to solve every problem from you. Please feel free to contact us, its our pleasure to serve for you. BW product including: cutting tool、aerospace tool .HSS DIN Cutting tool、Carbide end mills、Carbide cutting tool、NAS Cutting tool、NAS986 NAS965 NAS897 NAS937orNAS907 Cutting Tools,Carbide end mill、disc milling cutter,Aerospace cutting tool、hss drill’Фрезеры’Carbide drill、High speed steel、Compound Sharpener’Milling cutter、INDUCTORS FOR PCD’CVDD(Chemical Vapor Deposition Diamond )’PCBN (Polycrystalline Cubic Boron Nitride) ’Core drill、Tapered end mills、CVD Diamond Tools Inserts’PCD Edge-Beveling Cutter(Golden Finger’PCD V-Cutter’PCD Wood tools’PCD Cutting tools’PCD Circular Saw Blade’PVDD End Mills’diamond tool. INDUCTORS FOR PCD . POWDER FORMING MACHINE ‘Single Crystal Diamond ‘Metric end mills、Miniature end mills、Специальные режущие инструменты ‘Пустотелое сверло ‘Pilot reamer、Fraises’Fresas con mango’ PCD (Polycrystalline diamond) ‘Frese’POWDER FORMING MACHINE’Electronics cutter、Step drill、Metal cutting saw、Double margin drill、Gun barrel、Angle milling cutter、Carbide burrs、Carbide tipped cutter、Chamfering tool、IC card engraving cutter、Side cutter、Staple Cutter’PCD diamond cutter specialized in grooving floors’V-Cut PCD Circular Diamond Tipped Saw Blade with Indexable Insert’ PCD Diamond Tool’ Saw Blade with Indexable Insert’NAS tool、DIN or JIS tool、Special tool、Metal slitting saws、Shell end mills、Side and face milling cutters、Side chip clearance saws、Long end mills’end mill grinder’drill grinder’sharpener、Stub roughing end mills、Dovetail milling cutters、Carbide slot drills、Carbide torus cutters、Angel carbide end mills、Carbide torus cutters、Carbide ball-nosed slot drills、Mould cutter、Tool manufacturer.

よ うこそBewise Inc.の 世界へお越し下さいませ、先ず御目出度たいのは新たな

情報を受け取って頂き、もっと各産業に競争力プラス展開。

弊社は専門なエンド・ミルの製造メーカーで、客先に色んな分野のニーズ、

豊富なパリエーションを満足させ、特にハイテク品質要求にサポート致します。

弊社は各領域に供給 できる内容は:

(3)鎢鋼エンド・ミ ル設計

(4)航空エ ンド・ミル設計

(5)超高硬度エンド・ミル

弊社の製品の供給調達機能は:

(4)オートメーション整備調達

弊社 の全般供給体制及び技術自慢の総合専門製造メーカーに貴方のご体験を御待ちしております。

Bewise Inc. talaşlı imalat sanayinde en fazla kullanılan ve üç eksende (x,y,z) talaş kaldırabilen freze takımlarından olan Parmak Freze imalatçısıdır. Çok geniş ürün yelpazesine sahip olan firmanın başlıca ürünlerini Karbür Parmak Frezeler, Kalıpçı Frezeleri, Kaba Talaş Frezeleri, Konik Alın Frezeler, Köşe Radyüs Frezeler, İki Ağızlı Kısa ve Uzun Küresel Frezeler, İç Bükey Frezeler vb. şeklinde sıralayabiliriz.

BW специализируется в научных исследованиях и разработках, и снабжаем самым высокотехнологичным карбидовым материалом для поставки режущих / фрезеровочных инструментов для почвы, воздушного пространства и электронной индустрии. В нашу основную продукцию входит твердый карбид / быстрорежущая сталь, а также двигатели, микроэлектрические дрели, IC картонорезальные машины, фрезы для гравирования, режущие пилы, фрезеры-расширители, фрезеры-расширители с резцом, дрели, резаки форм для шлицевого вала / звездочки роликовой цепи, и специальные нано инструменты. Пожалуйста, посетите сайт www.tool-tool.com для получения большей информации.

BW is specialized in R&D and sourcing the most advanced carbide material with high-tech coating to supply cutting / milling tool for mould & die, aero space and electronic industry. Our main products include solid carbide / HSS end mills, micro electronic drill, IC card cutter, engraving cutter, shell end mills, cutting saw, reamer, thread reamer, leading drill, involute gear cutter for spur wheel, rack and worm milling cutter, thread milling cutter, form cutters for spline shaft/roller chain sprocket, and special tool, with nano grade. Please visit our web www.tool-tool.com for more info.

Bewise Inc. www.tool-tool.com Reference source from the internet.

一.Al-Mg-Si系合金的基本特点:

6063铝合金的化 学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0. 35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。这个成份范围很宽,它还有很大选择余地。

6063铝合金是属铝-镁-硅系 列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和Mg2Al3,以α(Al)-Mg2Si伪 二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:

在Al- Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si越多,时效后的合金强度就越高,反之,则越低,如图2所示,在 α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在500℃时为1. 05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。有些铝型材厂 生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。

在Al-Mg-Si合金系列 中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1. 73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si 在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。

二.合金成份的选择

1.合金元素含量的选 择

6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么 样的表面。例如,要生产磨砂料,Mg/Si应小一些为好,一般选择在Mg/Si=1-1.3范围,这是因为有较多相对过剩的Si,有利于型材得到砂状表 面;若生产光亮材、着色材和电泳涂漆材,Mg/Si在1.5-1.7范围为好,这是因为有较少过剩硅,型材抗蚀性好,容易得到光亮的表面。

另 外,铝型材的挤压温度一般选在480℃左右,因此,合金元素镁硅总量应在1.0%左右,因为在500℃时,Mg2Si在铝中的固溶度只有1.05%,过高 的合金元素含量会导致在淬火时Mg2Si不能全部溶入基体,有较多的末溶解Mg2Si相,这些Mg2Si相对合金的强度没有多少作用,反而会影响型材表面 处理性能,给型材的氧化、着色(或涂漆)造成麻烦。

2.杂质元素的影响

①铁,铁是铝合金中的主要杂质元素,在6063合金中,国 家标准中规定不大于0.35,如果生产中用一级工业铝锭,一般铁含量可控制在0.25以下,但如果为了降低生产成本,大量使用回收废铝或等外铝,铁就根容 易超标。Fe在铝中的存在形态有两种,一种是针状(或称片状)结构的β相(Al9Fe2Si2),一种为粒状结构的α相(Al12Fe3Si),不同的相 结构,对铝合金有不同的影响,片状结构的β相要比粒状结构α相破坏性大的多,β相可使铝型材表面粗糙、机械性能、抗蚀性能变差,氧化后的型材表面发青,光 泽下降,着色后得不到纯正色调,因此,铁含量必须加以控制。

为了减少铁的有害影响可采取如下措施。

a)熔炼、铸造用所有工具在使 用前涂涮涂料,尽可能减少铁溶人铝液。

b)细化晶粒,使铁相变细,变小,减少其有害作用。

c)加入适量的锶,使β相转变成α相, 减少其有害作用。

d)对废杂料细心挑选,尽可能的减少铁丝、铁钉、铁屑等杂物进入熔铝炉造成铁含量升高。

②其它杂质元素

其它杂质元素在电解铝锭中都很少,远远低于国家标准,在使用回收废杂铝时就可能超过标准;在生产中,不但要控制每个元素不能超标,而且要控制杂质元素总 量也不能超标,当单个元素含量不超标,但总量超标时,这些杂质元素同样对型材质量有很大影响。特别需要提出强调的是,实践证明,锌含量到0.05时(国标 中不大于0.1)型材氧化后表面就出现白色斑点,因此锌含量要控制到0.05以下。

三.6063铝合金的熔炼

1.控制好熔炼温度

铝合金熔炼是生产优质铸棒的最重要工艺环节之一,若工艺控制不当,会在铸捧中产生夹渣、气孔,晶粒粗大,羽毛晶等多种铸造缺陷,因此必须严加控制。

6063铝合金的熔炼温度控制在750-760℃之间为佳,过低会增大夹渣的产生,过高会增大吸氢、氧化、氮化烧损。研究表明,铝液中氢气的溶解度在 760℃以上急剧上升,当热减少吸氢的途径还有许多,如烘干溶炼炉和熔炼工具,防止使用熔剂受潮变质等。但熔炼温度是最敏感因素之一,过离的熔炼温度不但 浪费能源,增加成本,而且是造成气孔,晶粒粗大,羽毛晶等缺陷的直接成因。

2.选用优良的熔剂和适当的精炼工艺

熔剂是铝合金熔炼 中使用的重要辅助材料,目前市场上所售熔剂中主要成份为氯化物,氟化物,其中氯化物吸水性强,容易受潮,因此,熔剂的生产中必须烘干所用原料,彻底除去水 份,包装要密封,运输、保管中要防止破损,还要注意生产日期,如保管日期过长,同样会发生吸潮现象,在6063铝合金的熔炼中,使用的除渣剂、精炼剂、覆 盖剂等熔剂如果吸潮,都会使铝液产生不同程度的吸氢。

选择好的精炼剂,选择合适的精练工艺也是非常重要的,目前6063铝合金的精炼绝大多数 采用喷粉精炼,这种精炼方法能使精炼剂与铝液充分接触,可使精炼剂发挥最大效能。虽然这个特点是显而易见的,但是精炼工艺也必须注意,否则得不到应有效 果,喷粉精炼中所用氮气压力以小为好,能满足吹出粉剂为佳,精炼中如果使用的氮气不是高纯氯(99.99%N2),吹入铝液的氮气越多,氟气中的水份使铝 液产生的氧化和吸氢越多。另外,氟气压力高,侣液产生的翻卷波浪大,增大产生氧化夹渣的可能性。如果精炼中使用的是高纯氮,精炼压力大,产生的气泡大,大 气泡在铝液中的浮力大,气泡迅速上浮,在铝液中的停留时间短,除氢效果并不好,浪费氮气,增加成本。因此氮气应少用,精炼剂应多用,多用精炼剂只有好处, 没有坏处。喷粉精炼的工艺要点是用尽可能少的气体,喷进铝液尽可能多的精炼剂。

3.晶粒细化

晶粒细化是铝合金熔铸中晕重要的工艺 之一,也是解决气孔、晶粒粗大、光亮晶、羽毛晶、裂纹等铸造缺陷的最有效措施之一。在合金铸造中,均是非平衡结晶,所有的杂质元素(当然也包括合金元素) 绝大部分集中分布在晶界,晶粒越小,晶界面积就越大,杂质元素(或合金元素)的均匀度就越高。对杂质元素而言,均匀度高,可减少它的有害作用,甚至将少量 杂质元素的有害变为有益;对合金元素面言,均匀度高,可发挥合金元素更大的合金化艘能,达到充分利用资源的目的。

细化晶粒、增大晶界面积、增 大元素均匀度的作用可通过下面的计算加以说明。

假设金属块1与2有同样的体积V,均由立方体晶粒构成,金属块1的晶粒边长为2a,2的边长为 a,那么金属块1的晶界面积为:

金属块2的晶界面积为:

金属块2的晶界面积是金属块1的2倍。

由此可见合金晶粒直径 减小一倍,晶界面积就要增大—倍,晶界单位面积上的杂质元素将减少一倍。

在6063铝合金的生产中,对磨砂料来说,由于要通过腐蚀使型材产生 均匀砂面,那么合金元素及杂质元素的均匀分布就显得尤为重要。晶粒越细,合金元素(杂质元素)的分布越均匀,腐蚀后得到的砂面就越均匀。

四.6063铝合金的浇铸

1.选择合理的浇铸温度

合理的浇铸温度也是生产出优质铝棒的重要因素,温度过低,易产生夹渣、针孔等铸造缺陷。温度过高,易产生晶粒粗大、羽毛晶等铸造缺陷。

做了晶粒细化处理后的6063铝合金液,铸造温度可适当提高,一般可控制在720-740℃之间,这是因为:①铝液经晶粒细化处理后变粘,容易凝固结晶。 ②铝棒在铸造中结晶前沿有一个液固两相过度带,较高的铸造温度有较窄的过度带,过度带窄有利于结晶前沿排出的气体逸出,当然温度不可过高,过高的铸造温度 会缩短晶粒细化剂的有效时间,使晶粒变得相对较大。

2.有条件时,充分预热,烘干流槽、分流盘等浇铸系统,防止水分与铝液反应造成吸氢。

3.铸造中,尽可能的避免铝液的紊流和翻卷,不要轻易用工具搅动流槽及分流盘中的铝液,让铝液在表面氧化膜的保护下平稳流人结晶器结晶,这是因为工具搅动 铝液和液流翻卷都会使铝液表面氧化膜破裂,造成新的氧化,同时将氧化膜卷入铝液。经研究表明,氧化膜有极强的吸附能力,它含有2%的水份,当氧化膜卷入铝 液后,氧化膜中的水份与铝液反应,造成吸氢和夹渣。

4.对铝液进行过滤,过滤是除去铝液中非金属夹渣最有效的方法,在6063铝合金的铸造中,一般用多层玻璃丝布过滤或陶瓷过滤板过滤,无论是采取何种过滤 方法,为了保证铝液能正常的过滤,铝液在过滤前应除去表面浮渣,因为表面浮渣易堵塞过滤材料的过滤网孔,使过滤不能正常进行,除去铝液表面浮渣的最简单方 法是在流槽中设置一挡渣板,使铝液在过滤前除去浮渣。

五.6063铝合金的均化处理

1.非平衡结晶

如图三所示,是由A、B两种元素构成的二元相图的一部分,成份为F的合金凝固结晶,当温度下降到T1时,固相平衡成份应为G,实际成份为G’,这是因为在 铸造生产中,冷却凝固速度快,合金元素的扩散速度小于结晶速度,即固相成份不是按CD变化,而是按CD’变化,从而产生了晶粒内化学成份的不平衡现象,造 成了非平衡结晶。

2.非平衡结晶产生的问题

铸造生产出的铝合金棒其内部组织存在两方面的问题:①晶粒间存在铸造应力;②非平衡结晶引起的晶粒内化学成份的不平衡。由于这两个问题的存在,会使挤压变 得困难,同时,挤压出的产品在机械性能、表面处理性能方面都有所下降。因此,铝棒在挤压前必须进行均匀化处理,消除铸造应力和晶粒内化学成份不平衡。

3.均匀化处理

均匀化处理就是铝棒在高温(低于过烧温度)下通过保温,消除铸造应力和晶粒内化学成份不平衡的热处理。Al-Mg-Si系列的合金过烧温度应该是 595℃,但由于杂质元素的存在,实际的6063铝合金不是三元系,而是一个多元系,因此,实际的过烧温度要比595℃低一些,6063铝合金的均匀化温 度可选在530-550℃之间,温度高,可缩短保温时间,节约能源,提高炉子的生产率。

4.晶粒大小对均匀化处理的影响

由于固体原子之间的结合力很大,均匀化处理是在高温下合金元素从晶界(或边沿)扩散到晶内的过程,这个过程是很慢的。容易理解,粗大晶粒的均化时间要比细 晶粒的均匀化时间长得多,因而晶粒越细,均匀化时间就越短。

5.均匀化处理的节能措施

均匀化处理需要在高温下通过较长时间保温,对能源需求大,处理成本高,因此,目前绝大多数型材厂对铝棒未进行均匀化处理。其最重要的原因就是均匀化处理需 要较高成本所致。降低均匀化处理成本的主要措施有:

①细化晶粒

细化晶粒可有效的缩短保温时间,晶粒越细越好。

②加长铝棒加热炉,按均匀化和挤压温度分段控制,满足不同工艺要求。这一工艺主要好处是:

a)不增加均匀化处理炉。

b)充分利用铝捧均匀化后的热能,避免挤压时再次加热铝棒。

c)铝捧加热保温时间长,内外温度均匀,有利于挤压和随后的热处理。

综上所述,生产出优质6063铝合金铸棒,首先是根据生产的型材选择合理的成分,其次是严格控制熔炼温度、浇铸温度,做好晶粒细化处理、合金液的精炼、过 滤等工艺措施,细心操作,避免氧化膜的破裂与卷入。最后,对铝棒进行均匀化处理,这样就可生产出优质铝棒,为生产优质型材提供一个可靠的物质基础。

歡迎來到Bewise Inc.的世界,首先恭喜您來到這接受新的資訊讓產業更有競爭力, 我們是提供專業刀具製造商,應對客戶高品質的刀具需求,我們可以協助客戶滿足您對產業的不同要求,我們有能力達到非常卓越的客戶需求品質,這是現有相關技 術無法比擬的,我們成功的滿足了各行各業的要求,包括:精密HSS DIN切削刀具、協助客戶設計刀具流程、DIN or JIS 鎢鋼切削刀具設計、NAS986 NAS965 NAS897 NAS937orNAS907 航太切削刀具,NAS航太刀具設計、超高硬度的切削刀具、醫療配件刀具設計、複合式再研磨機、PCD地板專用企口鑽石組合刀 具、粉末造粒成型機、主機版專用頂級電桿、PCD V-Cut刀、捨棄式圓鋸片組、粉末成型機、主機版專用頂級電感、’汽車業刀具設計、電子產業鑽石刀具、木工產業鑽石刀具、銑刀與切斷複合再研磨機、銑刀與鑽頭複合再研磨機、銑刀與螺絲攻複合再研磨機等等。我們的產品涵蓋了從民生 刀具到工業級的刀具設計;從微細刀具到大型刀具;從小型生產到大型量產;全自動整合;我們的技術可提供您連續生產的效能,我們整體的服務及卓越的技術,恭 迎您親自體驗!!

BW Bewise Inc. Willy Chen willy@tool-tool.com bw@tool-tool.com www.tool-tool.com skype:willy_chen_bw mobile:0937-618-190 Head &Administration Office No.13,Shiang Shang 2nd St., West Chiu Taichung,Taiwan 40356 http://www.tool-tool.com / FAX:+886 4 2471 4839 N.Branch 5F,No.460,Fu Shin North Rd.,Taipei,Taiwan S.Branch No.24,Sec.1,Chia Pu East Rd.,Taipao City,Chiayi Hsien,Taiwan

Welcome to BW tool world! We are an experienced tool maker specialized in cutting tools. We focus on what you need and endeavor to research the best cutter to satisfy users’ demand. Our customers involve wide range of industries, like mold & die, aerospace, electronic, machinery, etc. We are professional expert in cutting field. We would like to solve every problem from you. Please feel free to contact us, its our pleasure to serve for you. BW product including: cutting tool、aerospace tool .HSS DIN Cutting tool、Carbide end mills、Carbide cutting tool、NAS Cutting tool、NAS986 NAS965 NAS897 NAS937orNAS907 Cutting Tools,Carbide end mill、disc milling cutter,Aerospace cutting tool、hss drill’Фрезеры’Carbide drill、High speed steel、Compound Sharpener’Milling cutter、INDUCTORS FOR PCD’CVDD(Chemical Vapor Deposition Diamond )’PCBN (Polycrystalline Cubic Boron Nitride) ’Core drill、Tapered end mills、CVD Diamond Tools Inserts’PCD Edge-Beveling Cutter(Golden Finger’PCD V-Cutter’PCD Wood tools’PCD Cutting tools’PCD Circular Saw Blade’PVDD End Mills’diamond tool. INDUCTORS FOR PCD . POWDER FORMING MACHINE ‘Single Crystal Diamond ‘Metric end mills、Miniature end mills、Специальные режущие инструменты ‘Пустотелое сверло ‘Pilot reamer、Fraises’Fresas con mango’ PCD (Polycrystalline diamond) ‘Frese’POWDER FORMING MACHINE’Electronics cutter、Step drill、Metal cutting saw、Double margin drill、Gun barrel、Angle milling cutter、Carbide burrs、Carbide tipped cutter、Chamfering tool、IC card engraving cutter、Side cutter、Staple Cutter’PCD diamond cutter specialized in grooving floors’V-Cut PCD Circular Diamond Tipped Saw Blade with Indexable Insert’ PCD Diamond Tool’ Saw Blade with Indexable Insert’NAS tool、DIN or JIS tool、Special tool、Metal slitting saws、Shell end mills、Side and face milling cutters、Side chip clearance saws、Long end mills’end mill grinder’drill grinder’sharpener、Stub roughing end mills、Dovetail milling cutters、Carbide slot drills、Carbide torus cutters、Angel carbide end mills、Carbide torus cutters、Carbide ball-nosed slot drills、Mould cutter、Tool manufacturer.

よ うこそBewise Inc.の 世界へお越し下さいませ、先ず御目出度たいのは新たな

情報を受け取って頂き、もっと各産業に競争力プラス展開。

弊 社は専門なエンド・ミルの製造メーカーで、客先に色んな分野のニーズ、

豊富な パリエーションを満足させ、特にハイテク品質要求にサポート致します。

弊社は各領域に供給できる内容は:

(3)鎢鋼エンド・ミル設計

(4)航空エンド・ミル設計

(5)超高硬度エンド・ミル

弊社の製品の供給調達機能は:

(4)オートメーション整備調達

弊社の 全般供給体制及び技術自慢の総合専門製造メーカーに貴方のご体験を御待ちしております。

Bewise Inc. talaşlı imalat sanayinde en fazla kullanılan ve üç eksende (x,y,z) talaş kaldırabilen freze takımlarından olan Parmak Freze imalatçısıdır. Çok geniş ürün yelpazesine sahip olan firmanın başlıca ürünlerini Karbür Parmak Frezeler, Kalıpçı Frezeleri, Kaba Talaş Frezeleri, Konik Alın Frezeler, Köşe Radyüs Frezeler, İki Ağızlı Kısa ve Uzun Küresel Frezeler, İç Bükey Frezeler vb. şeklinde sıralayabiliriz.

BW специализируется в научных исследованиях и разработках, и снабжаем самым высокотехнологичным карбидовым материалом для поставки режущих / фрезеровочных инструментов для почвы, воздушного пространства и электронной индустрии. В нашу основную продукцию входит твердый карбид / быстрорежущая сталь, а также двигатели, микроэлектрические дрели, IC картонорезальные машины, фрезы для гравирования, режущие пилы, фрезеры-расширители, фрезеры-расширители с резцом, дрели, резаки форм для шлицевого вала / звездочки роликовой цепи, и специальные нано инструменты. Пожалуйста, посетите сайт www.tool-tool.com для получения большей информации.

BW is specialized in R&D and sourcing the most advanced carbide material with high-tech coating to supply cutting / milling tool for mould & die, aero space and electronic industry. Our main products include solid carbide / HSS end mills, micro electronic drill, IC card cutter, engraving cutter, shell end mills, cutting saw, reamer, thread reamer, leading drill, involute gear cutter for spur wheel, rack and worm milling cutter, thread milling cutter, form cutters for spline shaft/roller chain sprocket, and special tool, with nano grade. Please visit our web www.tool-tool.com for more info.